高性能金属3D打印粉末

多年来,各行各业的客户都尝试在工模具应用中采用增材制造工艺(AM)。各种增材制造工艺有望用于生产,提高现有工模具的生产效率,尤其是在高压压铸(HPDC)领域。

高压压铸需要解决很多关于极端受热及散热方面的问题,常见的问题包括模具龟裂、粘模、产品缩孔等。针对使用过程中的众多痛点,无论是存在于分流锥、浇口套、型芯、镶件、还是滑块,都可以通过3D打印的形式逐一进行解决。

Common Issue

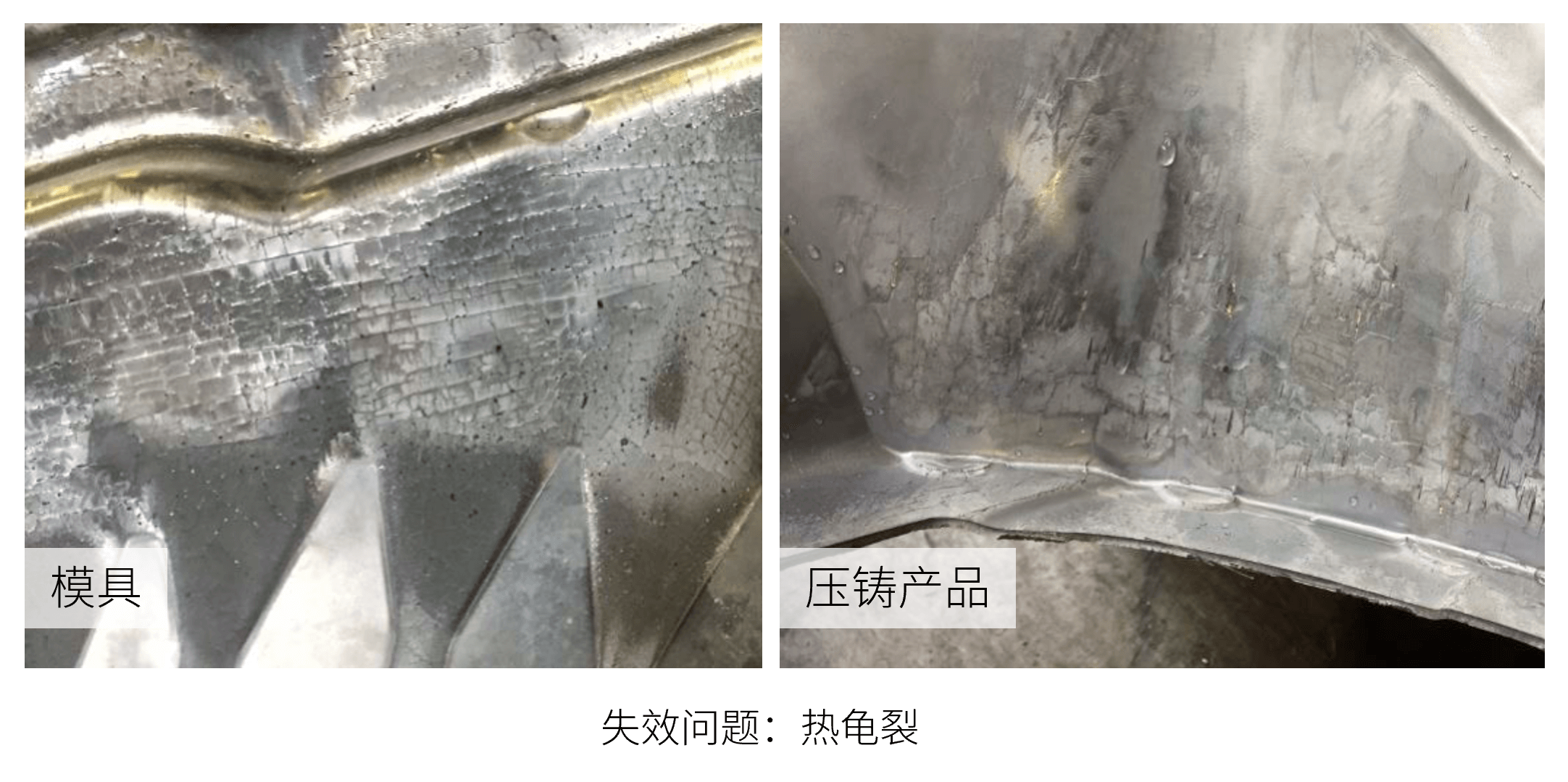

1) 常见问题:模具龟裂

高压压铸生产过程中,热龟裂是最为常见的失效机理之一。在铝压铸生产过程中,当铝液注射到模具型腔成型时,模具会达到一个很高的温度;产品脱模后,模具表面温度又因为喷洒脱模剂在短时间内大幅下降。长时间的极端温差引起循环热应力,最终热应力的积累会导致热疲劳,进而引致模具表面龟裂。

要防止热龟裂的产生与扩展,钢材应兼具高延展性和高韧性。使用AM Dievar 通过3D打印,利用AM Dievar优异的热传导性能,能够有效提高冷却效率。通过降低生产过程中的温差,能够有效延缓模具表面热应力的积累,最终达至延长模具使用寿命的目标。

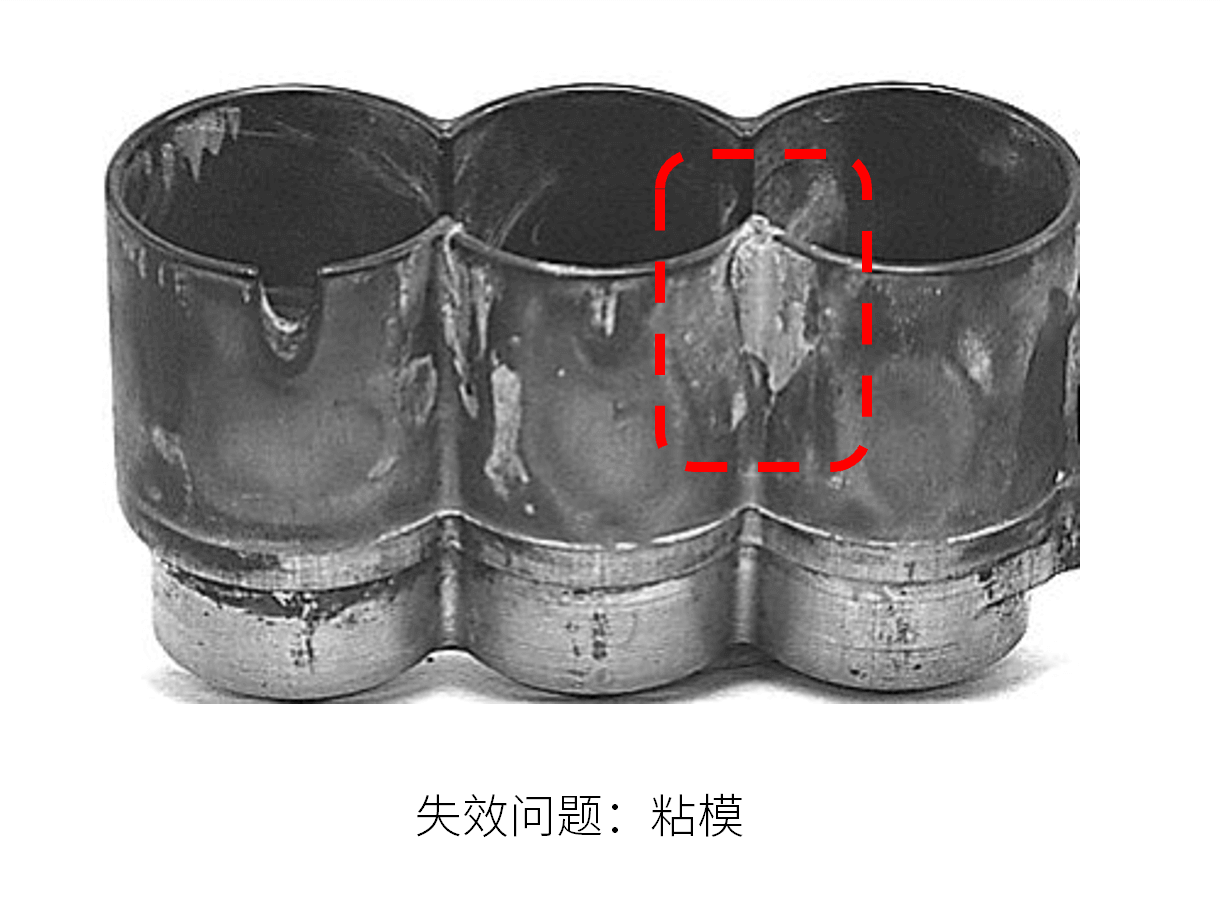

2) 产品粘模

粘模是高压压铸生产过程中另一个常见的问题。在铝合金压铸过程中高温工况下,铝合金和模具钢原子间相互扩散,产品顶出时模具小部分型面可能被撕下。使用AM Dievar进行3D打印,能突破传统模具设计限制。利用AM Dievar优异的热传导性能,可有效提升粘模区域的冷却效率,降低原子间的扩散速度,从而有效解决铝液粘着的问题。

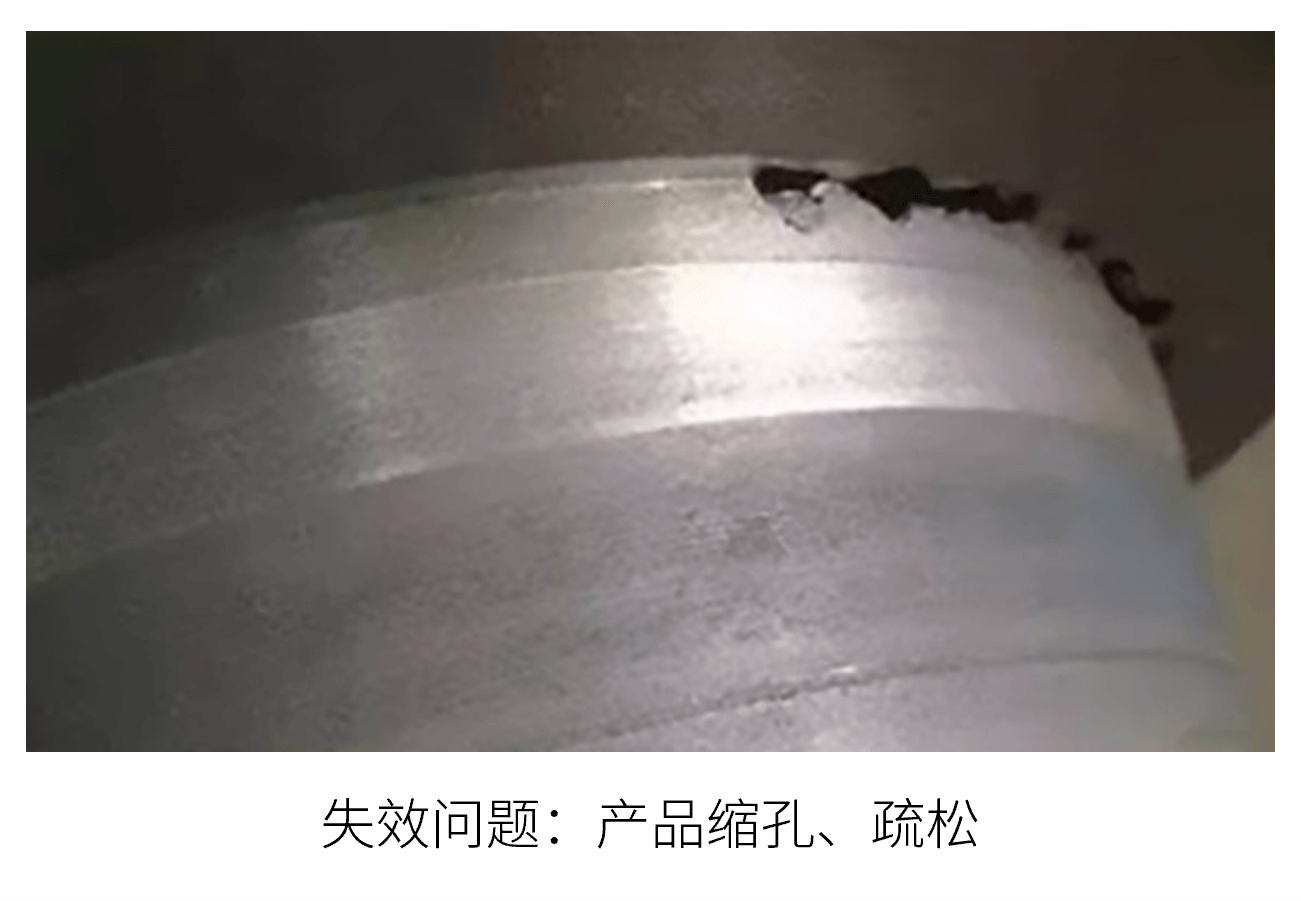

3) 产品缩孔、疏松

在高压铸造模具设计中,若产品设计存在壁厚不均匀,在冷却过程当中会由于过多和不均匀的收缩会引起压铸产品缩孔、疏松。使用AM Dievar 通过3D打印,利用AM Dievar优异的热传导性能,结合3D打印随形水路,通过提升模具热区的冷却效率,实现模具均匀冷却,从而能够有效减少产品的缩孔以及疏松问题。

AM Dievar嫁接打印优势

Dievar是一胜百高性能热作工模具钢。AM Dievar与Dievar拥有相同化学成分,完美传承了Dievar优异的化学、力学以及物理性能。同样的热膨胀系数与优异的力学性能保证了AM Dievar在使用Dievar基座进行3D嫁接打印的时候有效降低打印以及后续使用过程中的各种失效问题。;更重要的是,与1.2709(粉末)+H13(底座)组合相比,使用AM Dievar(粉末) + Dievar(基座)打印,无需提前对基座进行热处理。只需在打印完毕后,整体做一次热处理即可。

案例:AM Dievar在汽车配件高压压铸过程中的应用

案例档案:

- 产品:ECU热交换散热器

- 行业/市场:汽车

- 加工类别:高压铸造

- 加工材料:铝

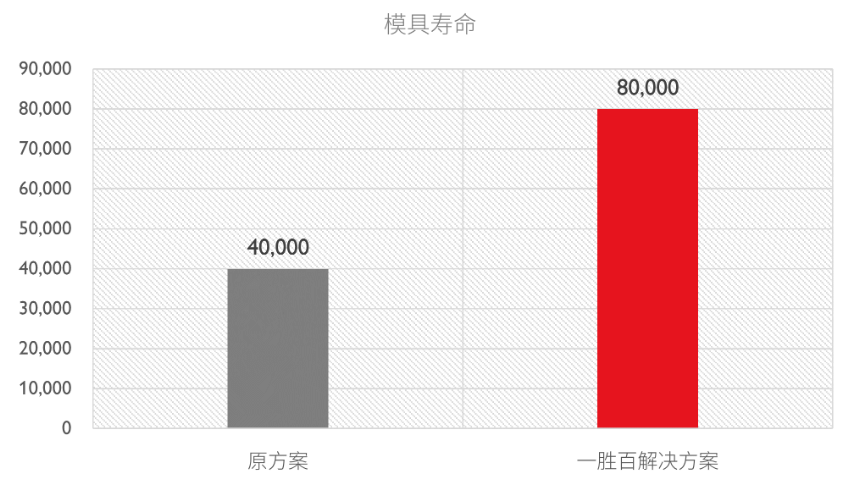

- 失效分析:客户采用1.2709(粉末)+H13(基座)进行3D打印,在生产过程中发生粘模。脱模困难导致了模具拉花,最终在生产4万模次之后,模具发生开裂。

一胜百解决方案:

- 推荐AM Dievar (粉末) + Dievar(基座);

- 为客户重新设计了冷却水路。最终,产品失效问题得到有效解决,且延长模具寿命至8万模次;

- 进行应力状态分析。

全方位赋能高压压铸生产

使用AM Dievar结合3D打印,赋予了高压压铸模具无限的可能。AM Dievar可用于高压压铸的整个过程,能够有效应对高难度的新零件长期生产所带来的挑战。AM Dievar用于增材制造,有助于优化冷却水道,实现快速散热,减少循环应力,降低热疲劳,从而降低废品率,提高整体制造工艺的效率。针对使用过程中的众多痛点,无论是应用于分流锥、浇口套、型芯、镶件、还是滑块,都可以通过打印的形式逐一进行解决。

总结:AM Dievar的优势

- 优异的韧性和延展性

- 高热传导性

- 拥有与之匹配的Dievar材料作为基座进行嫁接打印